FABRICATION ET UTILISATION D’UNE IMPRIMANTE 3D (FabRap):

Mon imprimante est du type FabRap Open Source, les plans et logiciels sont donc disponibles gratuitement sur le web. Toutes les pièces de structure ont été fabriquées avec une imprimante 3D en plastique PLA. Les autres pièces sont achetées sur Internet.

CARACTÉRISTIQUES DE L’IMPRIMANTE:

- Courses: X=200mm Y=200mm Z=150mm

- Tête extrusion 0.4mm

- Fil 1.75mm PLA ou ABS

- Épaisseur couche 100 à 350um

- Carte impression 3D Arduino 2560 avec carte Ramps 1.4 Firmware Marlin

- Vitesse avance moyenne 50mm/s

- Logiciel de tranchage Repetier

MATÉRIEL: Le cout total du kit est d’environ 150€.

- Kit de l’électronique de commande (carte mega 2560, carte ramp 1.4): 20€

- 4 moteurs pas a pas 42BYGHW81 46€

- 1 tête d’ extrusion : 3€

- alimentation: 12v 10A 15€

- 12 douilles 8mm 8€

- 6 axes acier phi:8 L320m 8€

- 4 roulements à billes: 2€

- 1 coupleur d’axe: 1€

- Pignon entrainement fil: 2€

- divers: 50€

Total: 150€

INSTALLATION DES FIRMWARES SUR LA CARTE ARDUINO:

1- Pilote carte arduino mega 2560 (arduino.inf)

Brancher la prise USB de la carte 2560 sur le PC. Windows demande le pilote, choisir « arduino.inf ». La ligne suivante apparait maintenant dans le Gestionnaire de Périphériques Ports: Arduino Mega 2560 (comxx) qui indique que la carte est bien installée. Noter le no (xx) du port.

2- Flash du firmware sur la carte méga (Marlin.ino)

Lancer Arduino.exe. Faire Fichier/Ouvrir/Marlin.ino. Dans le menu Outil sélectionner carte arduino 2560 et vérifier que le no du port est identique à celui du gest. de périf. Puis faire faire Croquis/Téléverser. Au bout de 1mn le logiciel indique « téléversement terminé ».

LOGICIELS A UTILISER POUR DESSINER ET IMPRIMER UN OBJET:

SKETCHUP (dessiner)

- Permet de dessiner en 3D

- Permet d’exporter un fichier .STL qui sera chargé sur le logiciel d’impression

REPETIER (imprimer)

- – Tranche virtuellement l’objet pour pouvoir l’imprimer en couches

- – Génère le fichier Gcode qui va contrôler l’imprimante 3D

- – Gère les paramètres de l’imprimante 3D

IMPRIMANTE PRUSA I3 MK3 DE PRUSA RESEARCH:

Malgré sa rusticité, l’imprimante Fabrap m’a permis de faire l’apprentissage de l’impression 3D et d’imprimer mes premières pièces. Néanmoins, sa qualité d’impression n’est pas très bonne et elle ne possède pas de plateau chauffant pour pouvoir utiliser d’autres filaments comme l’ABS à fort coefficient d’expansion. Il me fallait donc trouver une autre imprimante plus rigide, plus moderne à un cout acceptable Ma nouvelle imprimante a été achetée en KIT directement chez Prusa Research à Prague en République Tchèque. Ce modèle « libre » a été développé par Josef Prusa. Le cout est de 769€ plus 22€ de transport. L’ensemble est parfaitement emballé et la documentation d’assemblage et d’utilisation approche la perfection. Je considère qu’une personne moyennement technique n’aura pas de problème d’assemblage. Le kit est livré avec le manuel de montage et d’utilisation en anglais mais on peut trouver le même en français sur le site de Prusa.(https://manual.prusa3d.com/c/Montage_kit_Original_Prusa_i3_MK3). Une des originalités de la i3mk3 est d’avoir un plateau amovible magnétique qui facilite beaucoup le décollage des objets après impression. La planéité est très bien gérée par le firmware au moyen d’un capteur inductif de proximité. Au début de chaque impression la Prusa effectue un cycle de calibration de la planéité en probant 9 points du plateau. Ce système est commode et précis.

MARCHE A SUIVRE POUR IMPRIMER UN OBJET:

- – Dessiner l’objet avec le logiciel 3D (Sketchup)

- – Dans Sketchup utiliser l’extension EXPORT STL pour créer le fichier xxxxx.stl

- – Ouvrir le fichier STL dans le logiciel REPETIER

- – Trancher l’objet avec REPETIER .Auparavant choisir position objet et nombre de copies

- – Lancer l’impression à partir de Repetier

On peut aussi se passer de Repetier et utiliser directement Slicr3 pour trancher l’objet et enregistrer le fichier Gcode sur une carte SD que l’on insèrera ensuite dans la Prusa. Le lancement de l’impression se fera alors directement à partir du tableau de commande de l’imprimante. J’ai préféré cette méthode car il y a une certaine incompatibilité entre Repetier et la version Slicr3PE Prusa Edition. Les réglages personnels ( settings Print,Printer, Filament) de Slicr3PE sont mal gérés par Repetier (ils disparaissent sans avoir pourquoi, certainement un problème de gestion des emplacement ou sont placés les fichiers .ini des réglages personnels).

ELEMENTS D’EXPERIENCE ET SAVOIR FAIRE:

LA TÊTE D’EXTRUSION:

Le composant critique est la tête d’extrusion du fil PLA dont une coupe est présentée ci-dessous.

Il est essentiel que le fil d’extrusion passe dans un petit tube téflon indiqué en bleu/vert sur le schéma. Il a deux fonctions principales: améliorer le glissement et protéger le fil de la chaleur pour qu’il ne fonde pas au dessus du bloc chauffant. Si le fil devient mou au dessus du bloc chauffant il va rapidement coincer et la matière n’arrivera pas à la buse. J’ai aussi ajouté une petite isolation en laine de verre entre le bloc chauffant et le radiateur. Si la tête est bien optimisée, tous les autres paramètres seront beaucoup moins critiques (température, entrainement du fil, vitesse d’ entrainement du fil).

On peut améliorer la qualité de l’impression et de l’état de surface en diminuant l’épaisseur de couche à 0.1 ou 0.2mm. et en diminuant la vitesse d’avance. Une épaisseur de couche de 0.3 mm est un bon compromis entre qualité des surfaces et temps d’impression.

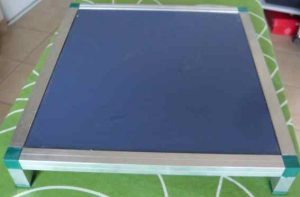

ADHÉSION DE LA PIÈCE SUR LE PLATEAU

Deux solutions: Colle vaporisable ou ruban de masquage bleu.

La colle vaporisable fonctionne bien mais le nettoyage du plateau devient difficile après plusieurs vaporisations. La meilleure solution est le ruban adhésif bleu de masquage: la pièce adhère bien sur le ruban, la dépose et l’enlèvement du ruban est facile.

EXEMPLES DE RÉALISATIONS